Полный производственный цикл на комбинате «ПАВЛИК» (описание)

24.08.2017

Предлагаем вашему вниманию описание полного производственного цикла на комбинате «ПАВЛИК» (на Колыме, под управлением Инвестиционной компании «Арлан»), подготовленное летом 2017 года.

ВЗРЫВНЫЕ РАБОТЫ

Производственный цикл начинается с взрывных работ в карьере. Для подготовки взрыва используются буровые станки Atlas Copco. Подрыв рудной массы производится раз в 3-4 дня. Средний объем взрывных работ – 100-150 тысяч кубометров горной массы. При этом количество отбитой руды в среднем составляет 40-60 тонн.

КАРЬЕР

В карьере оператор экскаватора по контурной разметке извлекает золотосодержащую руду, которую самосвалами доставляют на склад исходной руды золотоизвлекательной фабрики. В проведении работ в карьерах используется мощная техника – в основном это Komatsu и Caterpillar. В настоящее время в карьере ежемесячно добывается до 1 млн. тонн руды.

СКЛАД ИСХОДНОЙ РУДЫ

На складе исходной руды подачу в приемный бункер корпус крупного дробления производит погрузчик. Крупные куски породы откладываются экскаватором, который позже используется в качестве бутобоя.

КОРПУС КРУПНОГО ДРОБЛЕНИЯ

Дробление руды в корпусе крупного дробления производится при помощи щековой дробилки Metso. Средняя производительность дробилки составляет 750-800 тонн руды в час.

ГАЛЕРЕЯ № 1. НАЗЕМНЫЙ СКЛАД ДРОБЛЕНОЙ РУДЫ

Из корпуса дробления руда поступает в галерею № 1, где по 160-метровому конвейеру перемещается на высоту в 30 метров, сбрасывается на наземный склад, где образует конус над вибрационными питателями.

ГАЛЕРЕЯ № 2. ПОДАЧА ДРОБЛЕНОЙ РУДЫ

Пройдя через вибрационные питатели, руда поступает на конвейер галереи № 2, длина которого составляет 126 метров.

ОТДЕЛЕНИЕ ИЗМЕЛЬЧЕНИЯ

Конвейер подает руду в гигантскую мельницу полусамоизмельчения Metso, которая перерабатывает 650-700 тонн руды за час. Подрешетный продукт мельницы подается в гидроциклоны. Слив гидроциклонов направляют во флотационное отделение. Пески гидроциклонов через вибрационные грохоты направляют в питание шаровых мельниц. Каждая мельница с учетом циркулирующей разгрузки перерабатывает 650-700 тонн за час. Частицы рудной массы до 2-х мм подают в отделение гравитации.

ОТДЕЛЕНИЕ ФЛОТАЦИИ

Во флотационном отделении слив гидроциклонов направляют в агитационные чаны, где происходит перемешивание пульпы с реагентами. После чего частицы полезных компонентов всплывают, а пустая порода направляется в хвосты. В этом отделении, как и по всей фабрике, преобладают установки, произведенные компанией FLSmidth и ее филиалами.

ОТДЕЛЕНИЕ АДСОРБЦИИ

Из флотационного отделения частицы золота попадают в радиальный сгуститель питания сорбционного цианирования. Для отделения металла его адсорбируют активными углями.

ОТДЕЛЕНИЕ ДЕСОРБЦИИ

В отделении десорбции драгоценные металлы переводят в раствор, который направляют в отделение электролиза.

ОТДЕЛЕНИЕ РЕГЕНЕРАЦИИ

Обеззолоченнный уголь направляют в отделение регенерации, где его восстанавливают обжигом для последующего оборота.

ОТДЕЛЕНИЕ ГРАВИТАЦИИ

По технологии интенсивного цианирования золотосодержащая пульпа сначала проходит через центробежные концентраторы отделения гравитации. Металл, благодаря своей массе, собирается в углублениях чаши.

ОТДЕЛЕНИЕ ИНТЕНСИВНОГО ЦИАНИРОВАНИЯ

В установке интенсивного цианирования золотосодержащий концентрат после обработки перемещают в реактор, удаляют взвеси, добавляют выщелачивающий раствор и производят цианирование.

ОТДЕЛЕНИЕ ЭЛЕКТРОЛИЗА

Насыщенный раствор также направляют в отделение электролиза. По мере накопления катодного остатка его собирают в емкости и передают в отделение плавки. 23% производимого золота приходится на долю метода сорбционного выщелачивания. 77% драгметалла получают методом интенсивного цианирования.

ПЛАВИЛЬНОЕ ОТДЕЛЕНИЕ

В плавильном отделении из расплава содержимого сначала удаляют шлак, а после того заливают в формы сплав Доре, содержащий около 78% золота. Охлажденный слиток зачищают, маркируют и взвешивают. Масса слитка – около 25-и килограмм. Продукцию отправляют на аффинажный завод.

ОПЕРАТОРСКАЯ

Вся производственная цепочка – от подачи руды до плавки – отслеживается на мониторах операторами пульта управления.

ЛАБОРАТОРИЯ SGS

Определить верное направление добычи в карьере, отследить правильное ведение технологического процесса на ЗИФ помогает лаборатория компании SGS.

ХВОСТОХРАНИЛИЩЕ

Хвосты флотации и обезвреженные хвосты выщелачивания укладываются в два хвостохранилища. Сегодня глубина основного водоема составляет 18 метров, а в будущем дамба поднимется еще на 43 метра. Дважды в неделю независимыми организациями производится экологический контроль объекта.

РЕМОНТНО-МЕХАНИЧЕСКИЕ МАСТЕРСКИЕ

На участке находятся ремонтно-механические мастерские со станочным цехом. Их оснащение позволяет производить ремонт любой транспортной техники, задействованной на предприятии.

ВЕНТИЛЯЦИОННЫЙ ЦЕХ

Собственный цех по производству вентиляционных труб и коробов позволяет совершенствовать систему вытяжки с наименьшими затратами.

ВАХТОВЫЙ ПОСЕЛОК

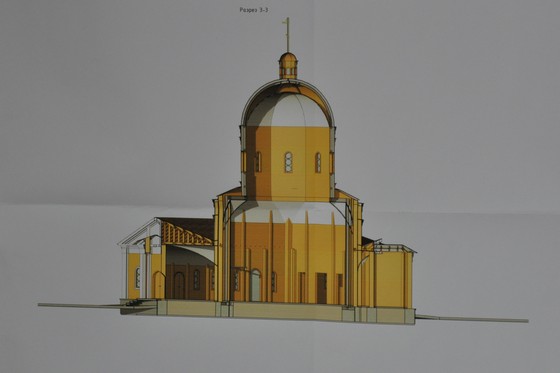

Качественное проведение всего цикла работ сопутствует организации достойного уровня жизни работников месторождения. Им предоставлены уютные комнаты общежития, бесплатное питание, отделения бытового назначения. На территории вахтенного городка ведется строительство православного Храма.

Владислав ЩЕРБАК

Фото автора и Василия Данько